最近关于48V混动系统的讨论,又开始发热起来。大家的讨论都是集中在整车系统层面的,涉及到具体的非常少。 从系统到电机,我们大家一起聚焦这样的一个问题。当然先回顾下48V混动的概念。

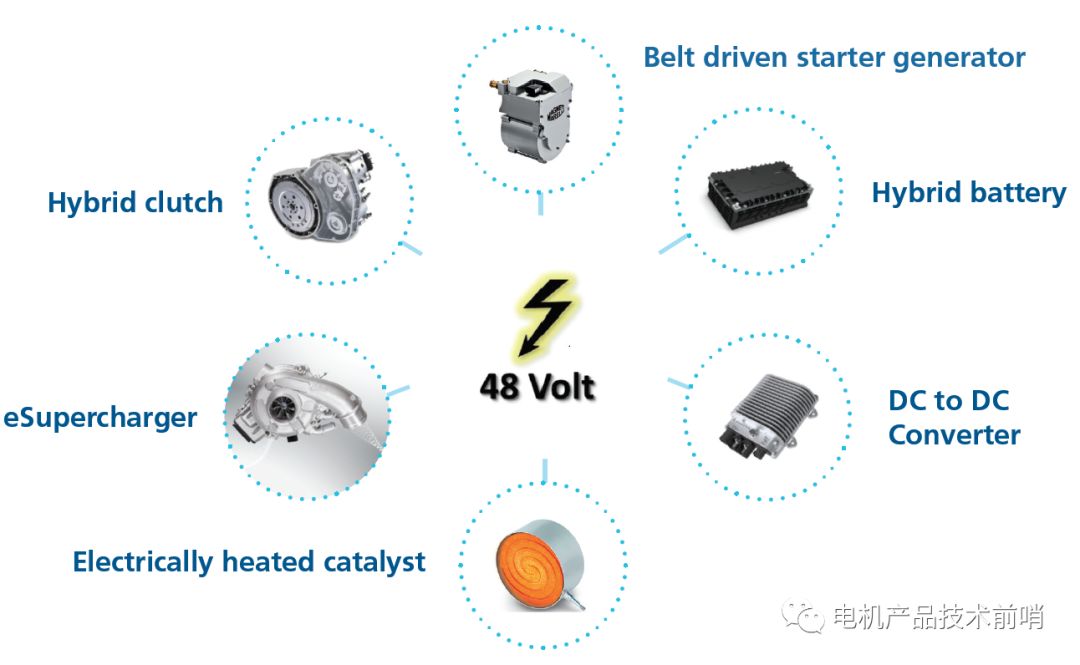

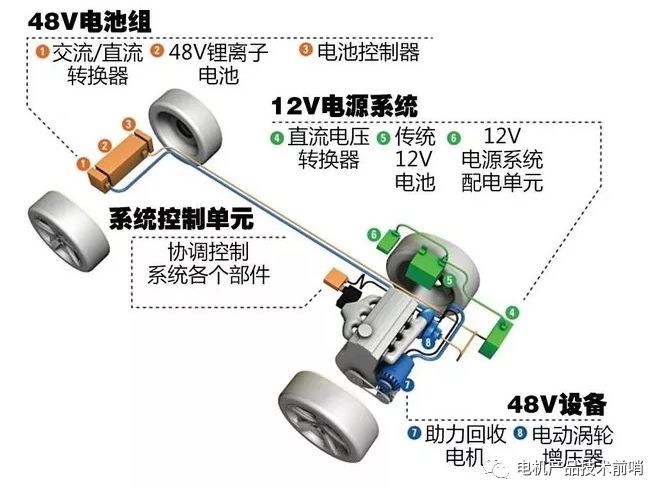

这里有两个概念,一个是48V,一个是混动。先说48V, 传统汽车的电压等级是12V,也就从另一方面代表着照明、空压机、涡轮增压机等用电器件的供电电压是12V。在功率不变的情况下,电压越低,也就从另一方面代表着电流越大,在电流容量的限制下电器的能力大受约束。因此就有人想把车辆全部或者部分的辅助电器的电压等级提升一点,欧洲选择48V,美国选择了96V。多方竞争和平衡后,最终48V胜出。

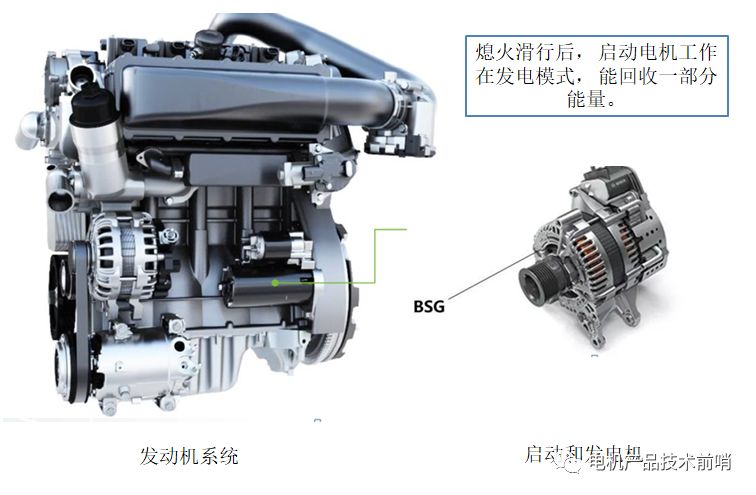

前面说的只是辅电部分,怎么和动力部分扯上关系了呢?这个要从一个核心部件BSG说起(belt driven start generator),它与发动机通过皮带轮相联。它即是启动机又是发电机,和其它辅电一样靠12V的电池工作的。当混动的概念开始流行后,有人发现可以在车辆滑行时,让 BSG进入发电制动状态就能够回收一部分能量 ,降低了油耗,这样也就有了点混动的感觉了。

但问题是12V的BSG的工作上的能力有限,没办法回收太多的能量。如果提高到48V, 电机的功率上限提高,不但能够回收的能量变多,而且还能够当辅助驱动(想想很多三轮车就是48V电机驱动的)。当拥堵工况,发动机进入歇火状态,BSG就能当主驱使。这样避免了发动机的低效运行,又能节省一部分油耗。这种状态的BSG,超过了原有概念范畴,因此又称助力回收电机。

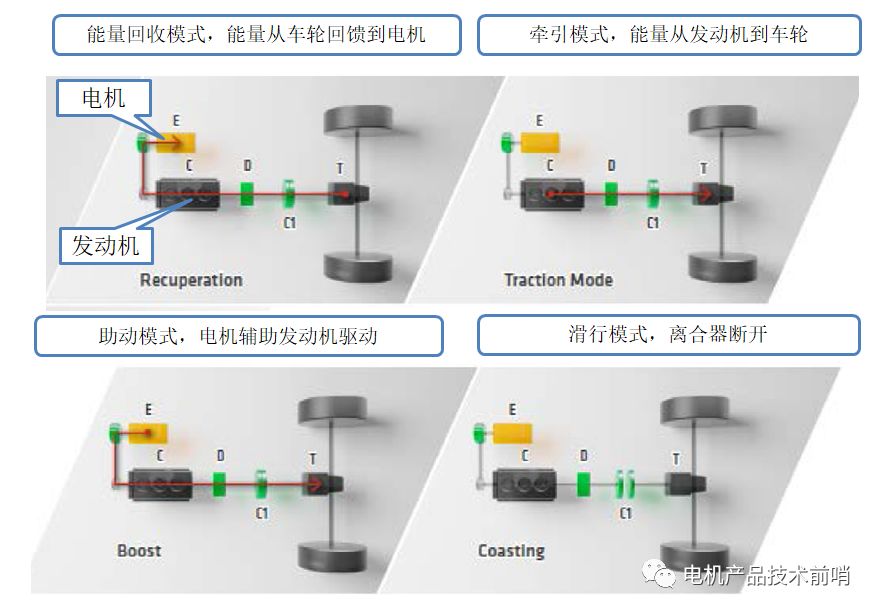

博世的48V助力回收电机的上限功率为9.7千瓦,峰值扭矩达56牛米,发电功率为11.5千瓦,能轻松实现滑行启停、能量回收、电机助力、电爬行等功能.是不是有点混合动力的感觉,后来就把这种程度的混合叫作轻混(mild-HEV)。这种轻混的主要工作模式如下:

【小结】所以所谓48V混动系统,其实是从原来的12V启动发电机升级过来的。电压的提升到48V,让它的功率提高,除了启动发电还能做一部分主驱的工作。这个概念对于很多传统主机厂是非常诱人的,因为不需要太大的变动,只需要对BSG和电池进行一次升级就可以在一定程度上完成混动,半只脚迈进了新能源汽车的大门。

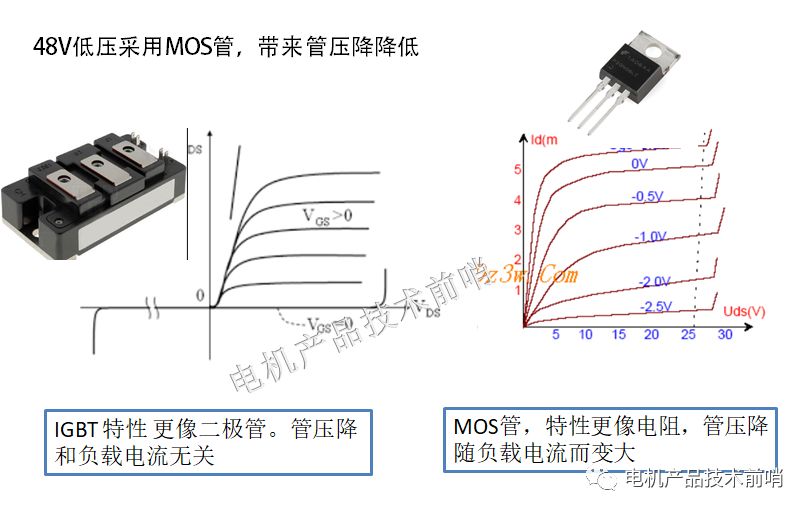

对电机电控厂商来说也有好处,48V属于安全电压,对绝缘和安全的要求会相对降低,不需要做高压保护,从而省去很多成本。另一方面48v的功率器件mos管比高压器件IGBT成本要低很多,也能省去很多成本。因此48V系统能打造成一个低成本方案。

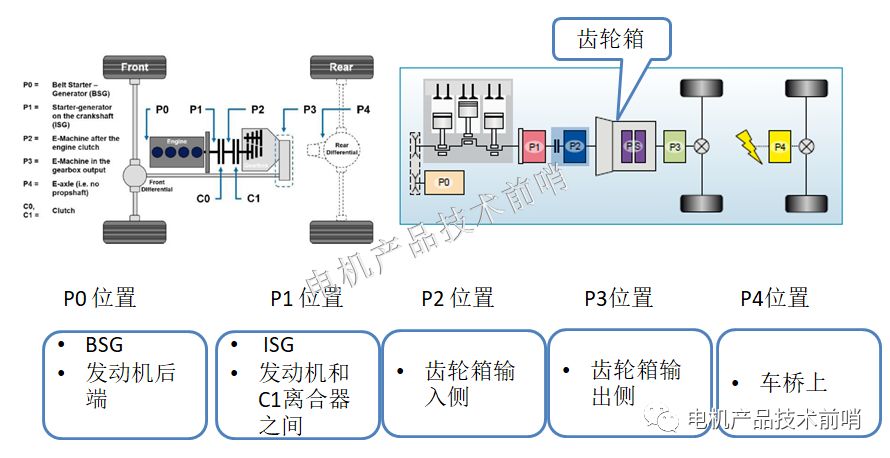

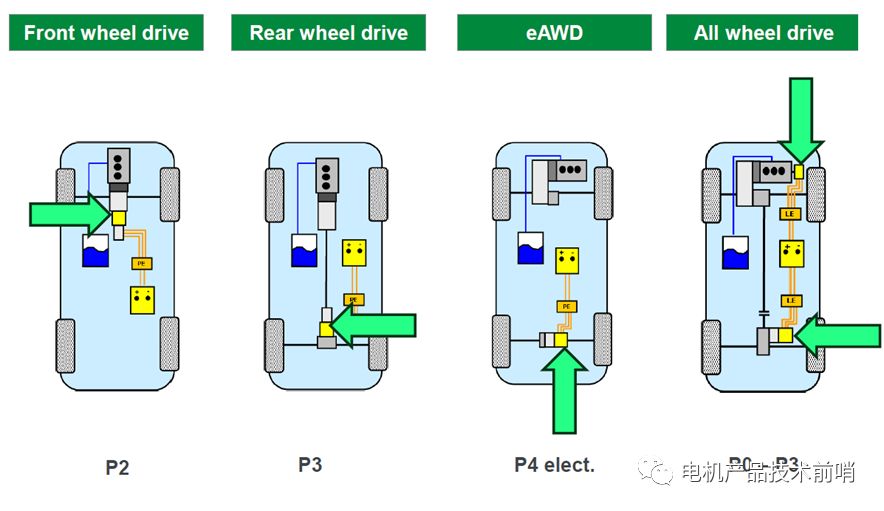

演化的动力来源于对节约能源的效果的进一步需求。大家发现助力电机放在不同位置,性能 发挥差异很大。一般用P0 、P1 、P2等不同位置来表示。

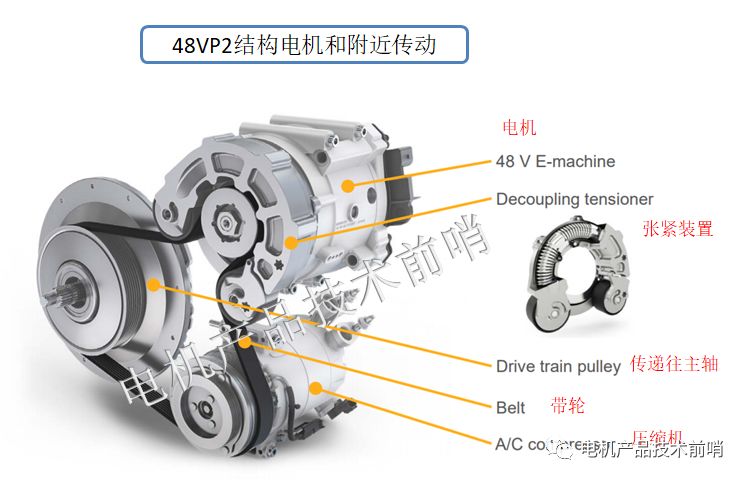

目前在开发的P2系统的较多,可以对比下P2位置48V和P0位置的区别。如下图48V电机电控系统和传动轴平行布置,通过皮带轮和主轴相连。

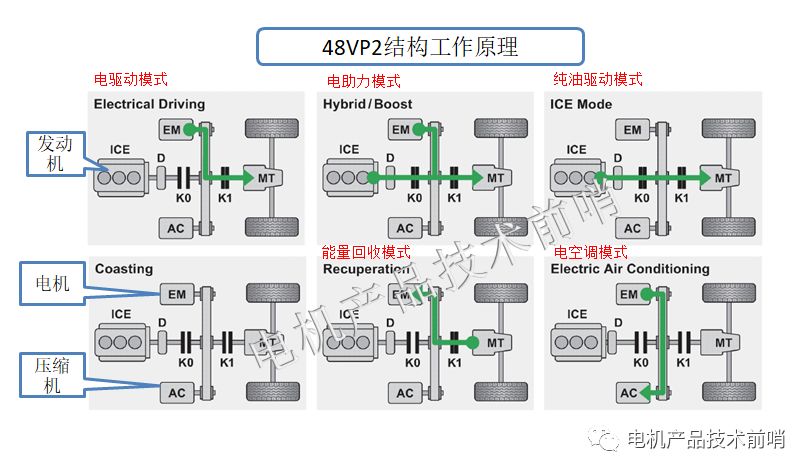

相比较P0工作位置,P2位置工作模式更多,电机的独立性更强。如下图所示,无论是驱动还是回馈,电机不再与发动机关联。

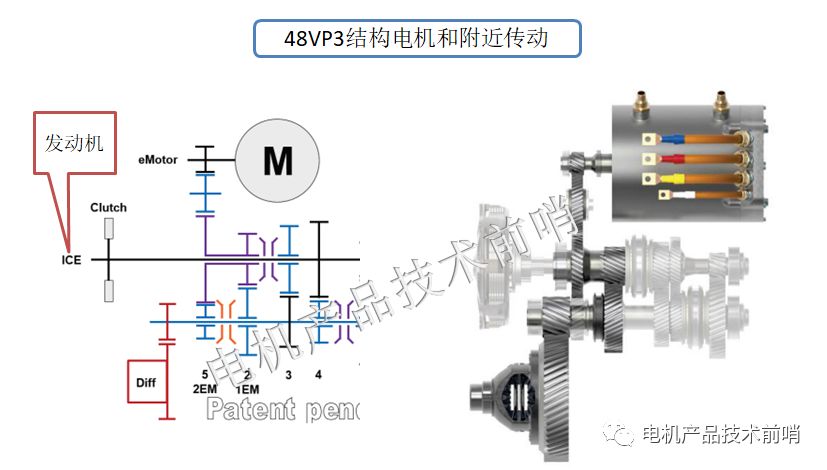

P3结构就是电机和变速箱相耦合在一起。结构更紧凑,且通过变速结构,电机可以双速或多数运行,更易运行至高效区。

P4结构,电机直接驱动车桥,省却了大部分传动链,无论是驱动还是回收,效率将更高。

除了单独的位置外 ,也有复合两种位置的综合系统,其目的也是提高综合运行效率。如下图所示:

【小结】随着对能效要求的提高,48v轻混系统的形式由P0型式发展出了P1P2P3P4 还有复合型式。位置的演化过程,其实都是电机与发动机的逐渐解耦的过程。P0的位置电机与发动机耦合度最高,电机最不自由,无法完全工作在最对自己最合适的高效区间。P4位置解耦最彻底,电机与发动机分属两套传动系统。解耦程度越高,一方面承担的传动链损失就越少,另一方面电机可根据自己的高效区特性运行。但变化中也有不变的共性: 即都追求高效,都要求发电、电动双模式运行等等。下面我们讨论这些电机设计问题。

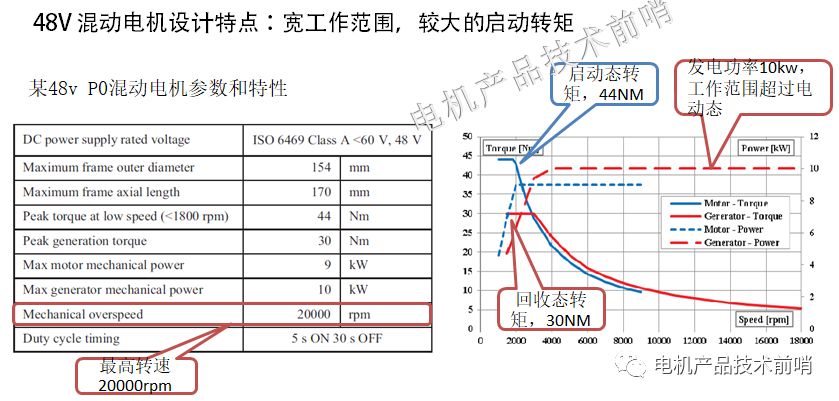

上面的分析我们大家都知道了,48V混动电机的有电动机和发电机两种模式。 电动机状态下要求实现开启发动机、低速爬行、中速助力等功能 (在高速时发动机工作更经济,电动机不工作)。发电机状态,主要是能量回收,发电机可能工作在高速、也可能工作在低速。总的来说:电动机状态要求的中低速的性能,是偏转矩型的应用。而发电状态是宽工作范围内运行,相对来说是偏速度型的应用。两头都要顾,这就给电机带来了较高的设计的基本要求。下面是一款P0极电机的设计参数,可以直观感受一下:

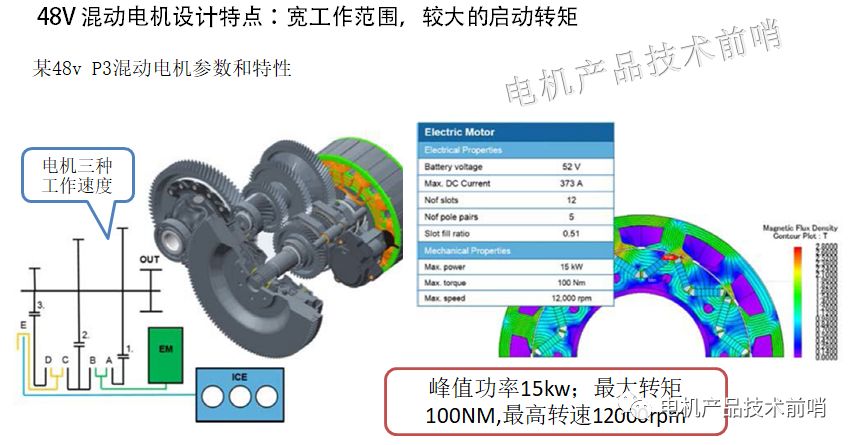

这款电机的额定转速是2000-3000rpm,而最大工作转速达到20000rpm,CPSR达到9-10。因此早期这类一般都会采用感应电机或者爪极电机,现在随着永磁同步电机弱磁扩速技术的提高,也有人开始用永磁同步电机,下图就是一个48P3位置电机的方案,他们采用10极12槽的方案,功率15kw。

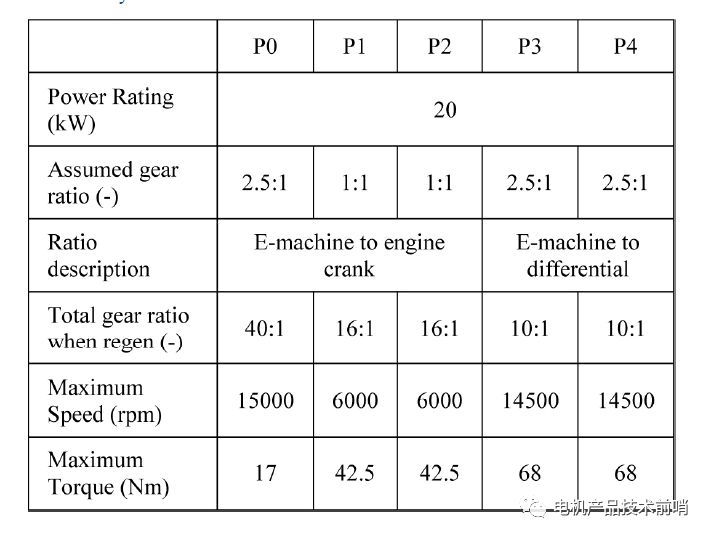

两个案例中P0和P3电机的最高转速是不同的,因为它们处于的传动链的位置不同,与发动机的速比也不同。下面是Ricardo UK 公司总结的不同位置下一款20kw48V电机的工作转速、转矩需求,相当有参考价值。能够准确的看出P0位置的转速最高,P3、P4的次之,P1P2的转速最低。

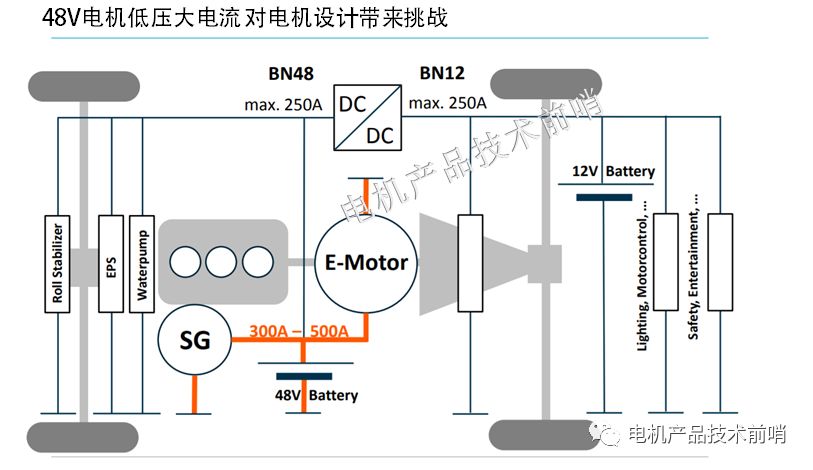

目前主流的48V电机功率在10kw左右,为了逐步降低能耗,电机的功率要提升,如果电机功率提升到20kw、30kw。将会面临一个重要的问题。如何在48V低压下提供大电流工作。一般10kw工作电电流会到300A,20kw工作电流将到500-600A。

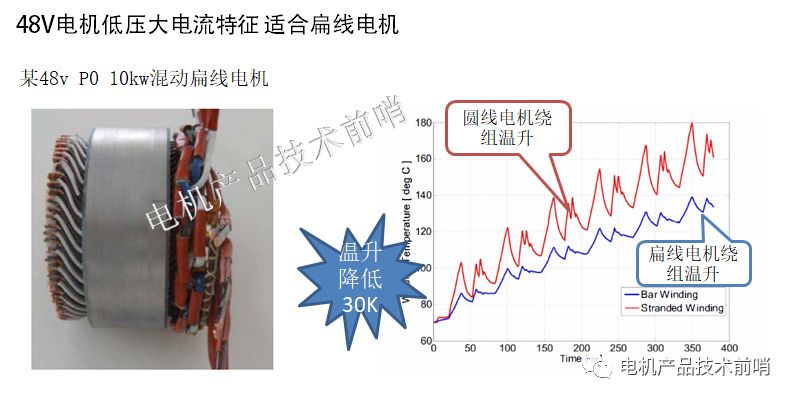

在高速大电流情况,每槽中电机的匝数较少,并绕根数会很多,这会给电机的绕线工艺带来一系列问题,绕组的端部会过大,线头焊接质量很难保证,电机的槽满率会受限,因此采用扁线绕组(发卡电机)会比较有优势。即可提升每槽有效铜的利用量,又能降低端部尺寸,这两者都能提高能效。

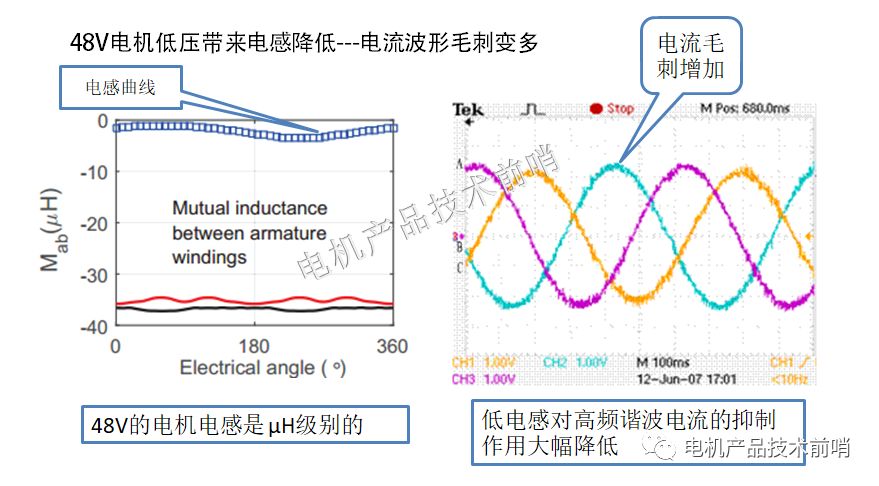

低电压除来大电流问题,还会使得电机电感减小。这是因为反电动势下降了,电机匝数减小了。低电感使得对PWM谐波电流的抑制作用大幅削弱。反映出来电流波形的毛刺就会增加。这些毛刺是有害的,会产生高频谐波损耗, 铁芯、磁钢、绕组的损耗都会增加。另一方面还会带来电机尖锐电磁声。因此48V电机需要控制器采用更多的谐波抑制策略。

从高压切换到48V低压,功率器件由IGBT切换成MOSFET,前者的特性更像二极管,因此管压降和电流负载是相对独立的。而pmos更像电阻特性,管压降是随着电流变大而增大的。因此在大电流下,电压的实际利用率会降低。这也就意味作电机的可用电压上限降低了,设计时,需要最大限度地考虑这个效应。

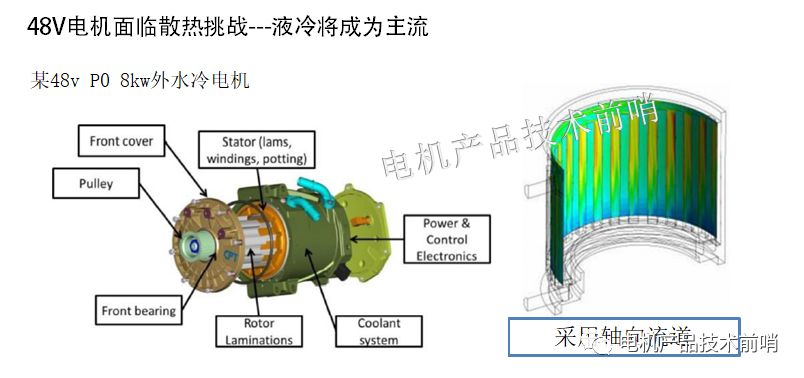

早期的BSG电机是半开放式电机,采用自然冷却。当升级成助力回收电机后,功率更大,对紧凑性要求也更高了。这就从另一方面代表着自然冷却已满足不了要求,需要采用冷却功率更高系统。我们得知外水冷电机成为主流,也有少量油冷的电机出现。随着对性能要求的进一步提升,和主驱一样,更先进的冷却技术也将陆续面世。

【小结】不同位置的48v电机的转速和转矩要求不一样,但总的来说都需要面对宽转速范围和高效率的要求。48V给电机带来的影响是全方面的:首先要设计、工艺要适应大电流的影响。然后也要处理低电感带来的损耗和噪音、MOS管带来的大管压降的影响。最后随着功率密度的提高,也要升级电机的散热能力。

从本质来讲48V混动电机是一种低成本混动方案,相对的门槛较低,但节能的效果也介于高压混动和传统汽车之间。48V电机从P0位置向其它位置不断演化,其目的是提高能效。48V对电机的设计和工艺带来一定的挑战,但因为只是发动机的补充,高低速的矛盾相对没那么突出,总的来说设计难度是略小于主驱电机的。

电话:13280489678

电话:13280489678 联系人:郑经理

联系人:郑经理 邮箱:

675609587@qq.com

邮箱:

675609587@qq.com 地址:山东省滕州市经济开发区

地址:山东省滕州市经济开发区

微信二维码