之前的文章我们为大家讲过发动机冷却系统的大小循环的原理和操控方法,但这种循环仅针对燃油车,目前一些插电式和增程式新能源汽车虽然也搭载了发动机,但为了更好的提高热效率,循环系统的结构和复杂程度已经大幅度的提高,而纯电新能源汽车的循环系统更是空前复杂。

作为载人工具,汽车座舱夏天需要制冷、冬季需要加热,同时发动机需要散热,为了不浪费这些能源,用废热加热座舱,用压缩机制冷,这些既是产品的需求,也是热管理的一部分。

在汽车的进化过程中,电气化程度慢慢的升高,车辆的性能越来越强,同时加入了电池、热泵、冰箱等新配置,为了综合利用这些能源,让车辆的能耗表现更佳,车辆热管理的重要性越来越凸显。

具体来说,车辆热管理是用于调节零部件工作时候的温度和座舱温度环境的零部件的总称,其通过散热、加热、制冷等手段,确保各个零部件处于合适的工作时候的温度范围以及乘客保持舒适温度,以实现汽车的功能安全,提高整车效率,延长常规使用的寿命,因此热管理系统是整车中的重要部件。

早在卡尔本茨发明第一辆三轮车上,就已经为其配备了水冷系统(盘管散热),但没有相应的散热器来交换热量,全靠水在水管里不断循环,笨重且效率低,还不足以满足散热需求,更别提余热供暖了。

1901年德国人威廉·迈巴赫发明了蜂窝式散热器,完成了带风扇的管状散热器以及蜂窝式散热器等多项发明。他提出了一种由大量小方管组成的蜂窝状结构,管子之间夹铜丝形成间隙作为冷却液的水道,然后用锡焊焊到一起,管子内部通过空气给冷却液降温,这样构成一个高效的换热器,可以显著减少冷却液用量,这也是现代散热器的雏形。

通过在发动机缸体内布置水道,增加水温传感器监测水温,增加节温器实现大小循环,增加冷却风扇实现更高效的瞬态工况响应,大幅度的提高了发动机的散热效率,也逐步提升了热管理精细度。

现在,我们大家可以在汽车上看到各式各样的散热器,如用于空气冷却的中冷器、用于发动机散热的散热器(俗称水箱)、用于驾驶室供热的暖风水箱、用在空调热交换的冷凝器、用于制冷的蒸发器、用于机油/变速器油散热的油冷。

而在商用车上,我们还能看到给EGR、给液力缓速器、给制动气路配备各类散热器。

同时,对于发动机的余热利用也大幅度的提高。在汽油车上,余热可拿来为驾驶室制热,让冬季更舒适。

在柴油车上,特别是商用车上,发动机的余热除了为驾驶室供暖外,循环管路还延伸到油箱和尿素罐。对柴油油箱加热,避免柴油低温凝固结蜡;对尿素罐加热,避免尿素溶液结冰,影响排放。

在燃油车时代,化石燃料做功后,大部分的能量会以热量的形式散发出来,除了用于驾驶室制热外,大部分都直接浪费掉了。而主流发动机的热效率约在40%左右,浪费的热量远大于制热需求,浪费一点倒也无妨。但到了新能源时代,情况就完全不一样了。

1kg汽油热值约为44000kJ,而1kWh的热量值是3600KJ,换算一下,1kg汽油的热量约等于12度电。

但BEV缺少了发动机和油箱,取而代之的电池单位体积内的包含的能量又远小于化石燃料,一增一减,让热量一下子变得十分稀有。

举例来说,夏季压缩机制冷功率约大几百瓦,还算可接受,但到了冬季,PTC加热动辄大几千瓦的功率,耗能惊人,而且低温下电池活性降低,可用能源变少。

因此,将热量收集起来并加以利用,变得十分重要(特别是纯电汽车),这将极大提升整车的实际续航能力,热管理就上升到十分关键的位置。

简单点说,就是燃油车废热利用的超精细化升级版,充分的利用车内各零部件的余热,尽可能减少能量浪费。

按照以往传统的思路,冬季电池温度低,通过电池里面的PTC组件为电池加热;电机/电控等部件工作会产生热量,通过管路和散热器,将多余热量交换出去;座舱能够最终靠热泵、PTC、余热来制热。

但这种方式能耗高、成本高、冗余部件多、结构较为复杂,得不偿失。如果充分的利用车辆各零部件的特性,通过热管理系统,将驱动电机的余热为电池加热,这样既为驱动电机散热,还帮助电池提升温度,属于一石二鸟,双赢。

内燃机是燃油车的热源,而新能源汽车也有热源,而且还是多个热源。如电机、电控、DC/DC、OBC、PTC、热泵、车机等都是热源,但相比燃油车,新能源汽车热源少得多,还比较分散。

驱动电机,目前新能源车使用的电机多采用永磁同步电机,永磁体的工作时候的温度在60℃-350℃不等。超过工作时候的温度,永磁体会面临退磁的风险,对于驱动电机,要像发动机一样,精确控制温度(高温),防止永磁体退磁。

电控组件,如电机控制器、DC/DC、OBC甚至车机/智驾控制器等,因功率高,电流大、运行频率高,自身发热量也很大,也需要引入散热系统来控制温度。

电池组。大功率充电、大功率放电时,电池会产生较大的热量。过热会导致电池热失控甚至起火爆炸。

动力电池。锂电池需要适宜的温度区间(约25℃-40℃) 才能发挥最佳的充放电性能,而电池组由上千个电芯组成,位于边缘位置电芯与中心位置电芯不可避免会出现温差,而温差会导致放电性能不一致,导致整个电池组性能直线下降。在不同环境和温度和充/放电工况下,电池需要冷却或加热。

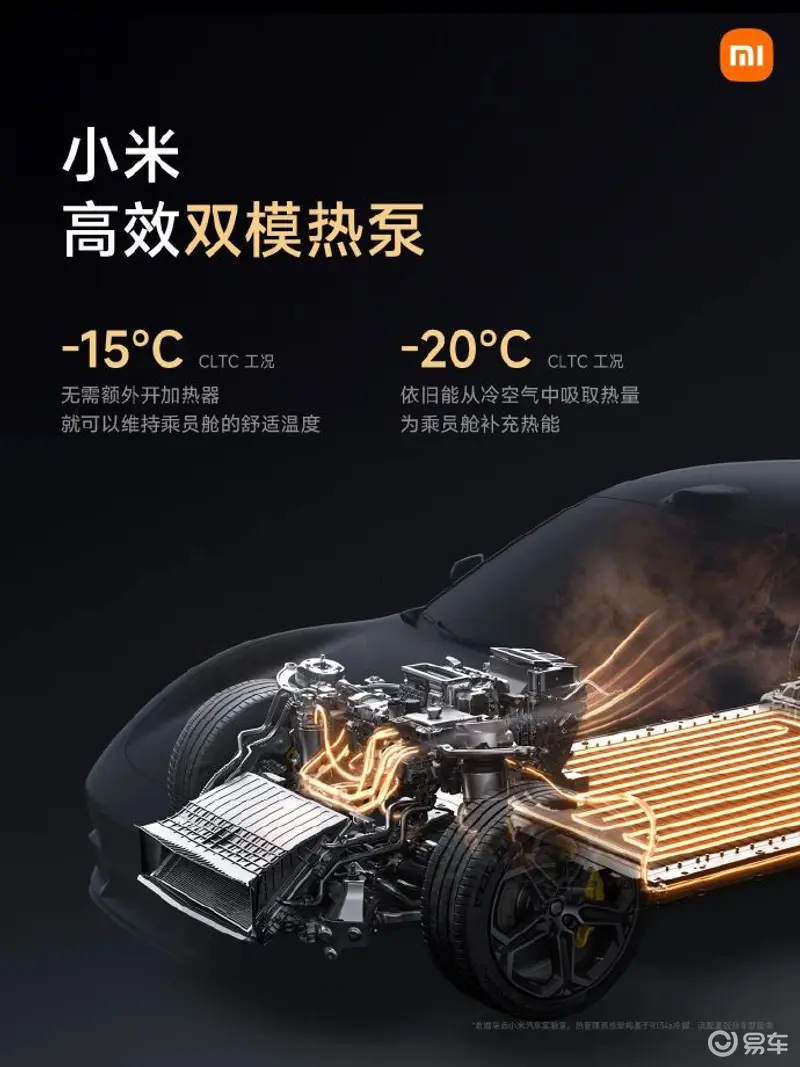

座舱。人体的舒适温度约22摄氏度,座舱需要维持一个相对来说比较稳定的环境和温度。空调压缩机能提供冷却,而加热的方式有PTC、热泵,插混车型可通过发动机余热来加热。

以往在燃油车上,2、3个散热器/热交换器就能满足需求,但到了新能源车上,在电机、电控、电池,甚至车机控制器都能找到冷却管路,通过一个或多个阀体,有机的将车辆的零部件绑定在一起,共同实现能源的高效利用,这就是热管理系统的使命。

当然,热管理系统除了高效利用能源外,消费者能直观感受到的好处有下面几点。

将电机、逆变器、电池等所产生的废热通过余热回收系统给乘客舱采暖,比传统的电加热器更高效。车辆可以充分的利用电和热,将暖气耗电控制在最小限度,从而延长续航里程。

夏季气温较高时,为了快充,必须避免电池温度过高。通过冷却水对电池的温度来控制。通过制冷剂对冷却水降温,进一步循环对电池进行冷却,实现高效的热交换,大幅度缩短了充电时间。

电池组内的电池单体会出现温度差,不同电芯的温度导致单体电池的性能出现偏差,最弱的电池降拖累整个电池包的新能,造成电池老化。热管理系统能有效控制单体电池温度偏差,这是延长电池使用寿命的重要的条件。

电话:13280489678

电话:13280489678 联系人:郑经理

联系人:郑经理 邮箱:

675609587@qq.com

邮箱:

675609587@qq.com 地址:山东省滕州市经济开发区

地址:山东省滕州市经济开发区

微信二维码